不銹鋼管熱擠壓工藝過程能順利進行,玻璃潤滑劑起著關鍵性的作用。玻璃潤滑劑既是潤滑劑,又是隔熱劑。

作為潤滑劑,玻璃潤滑劑的存在,允許變形金屬能夠順利地流過變形模具,得到所要求尺寸的制品,而不致使二者黏焊在一起,并且大大地降低了擠壓力,提高了擠壓不銹鋼管的表面質量。而作為隔熱劑,玻璃潤滑劑具有良好的絕熱性能,其導熱系數僅0.50~1.21W/(m·K)。玻璃潤滑劑的存在,可防止不銹鋼管坯料將過多的熱量傳遞給模具,保護了擠壓不銹鋼管模具,提高了模具的使用壽命。

因此,最佳的玻璃潤滑劑應該是在擠壓溫度下同時具備良好的潤滑性能和隔熱性能。

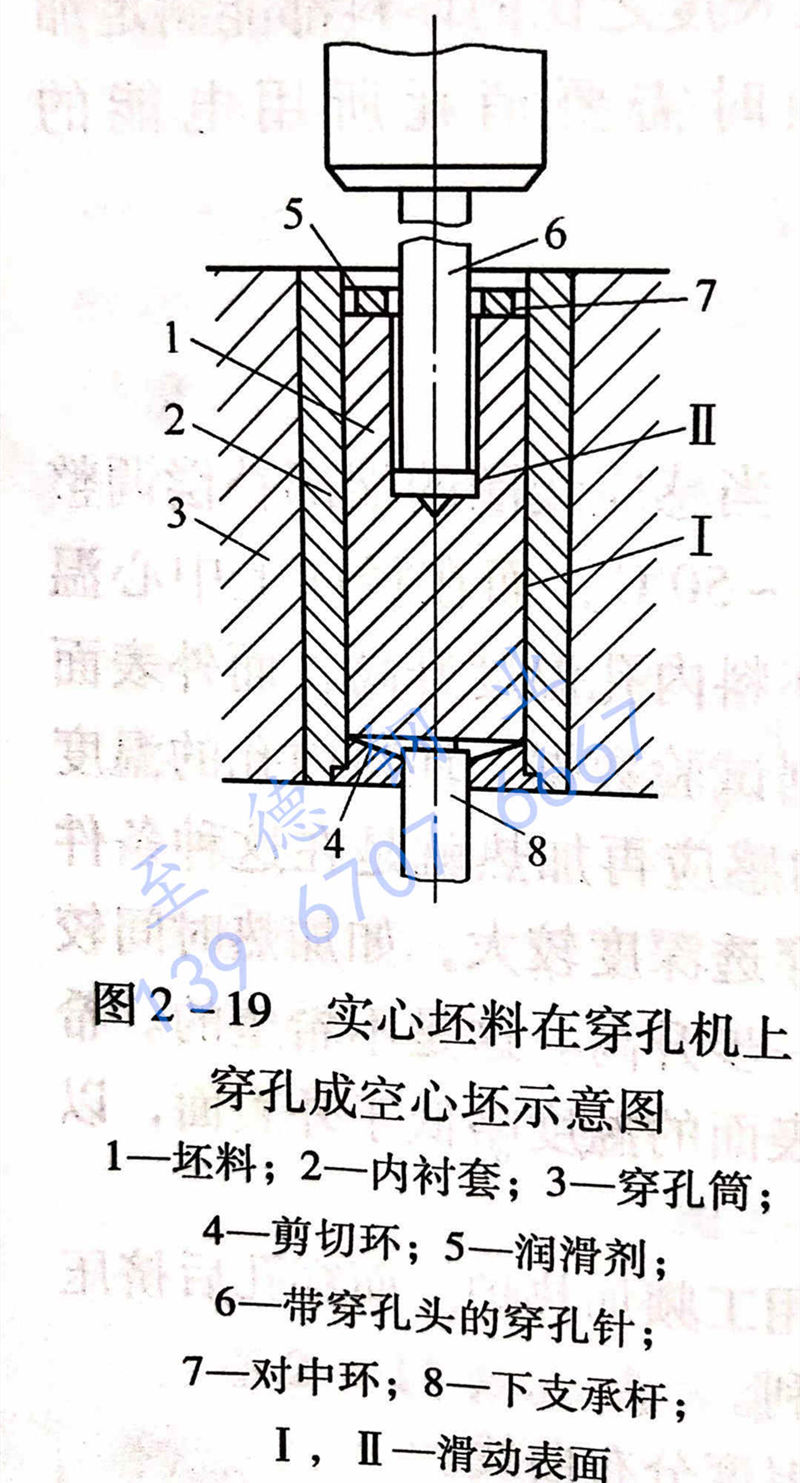

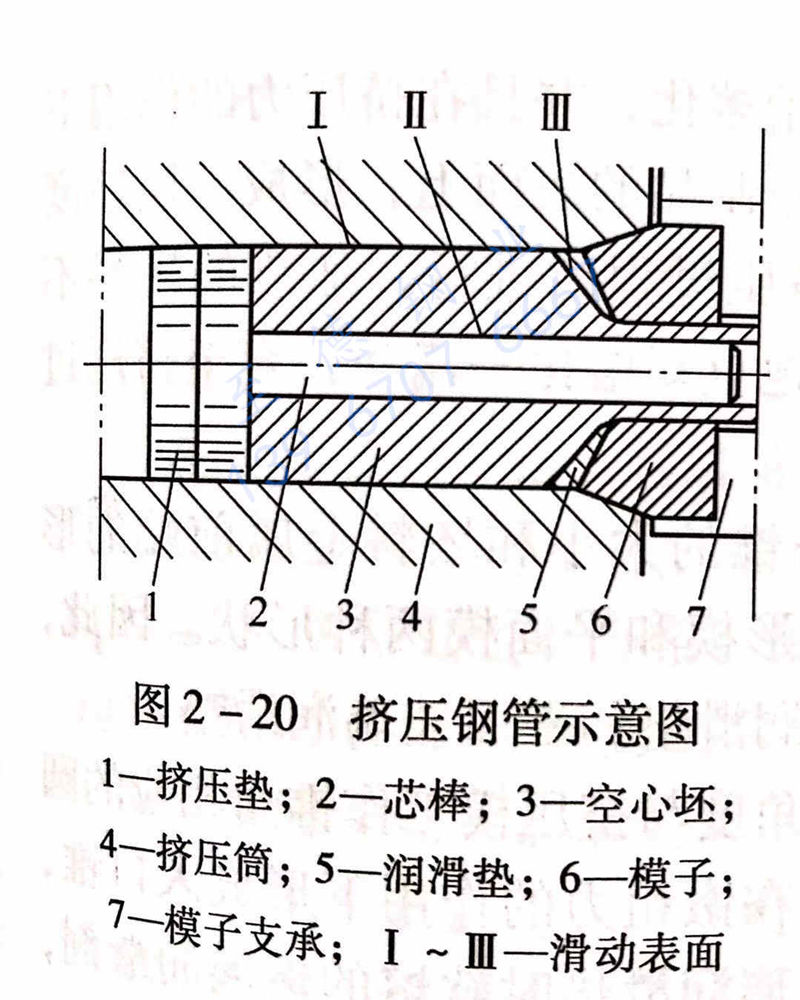

圖2-19所示為實心坯料在穿(擴)孔機上穿孔成空心坯,圖2-20所示為在擠壓機上擠壓不銹鋼管。

從圖2-19可以看出,壞料在立式穿(擴)孔機上的穿(擴)孔的工序中,穿(擴)孔筒內襯的內表面與穿(擴)孔坯料的外表面之間的滑動表面(圖2-19中的Ⅰ),以及穿孔芯棒(穿、擴孔頭)與坯料內表面之間的滑動表面(圖2-19中的Ⅱ)為潤滑面。

從圖2-20可以看出,空心坯在臥式擠壓機上的擠壓工序中,擠壓筒內表面與擠壓空心坯的外表面之間的滑動表面(圖2-20中的Ⅰ),坯料端面上與擠壓模之間的滑動面(圖2-20中的Ⅲ),以及擠壓芯棒與空心坯料的內表面之間的滑動面(圖2-20中的Ⅱ)為潤滑表面。

在擠壓過程中,玻璃潤滑劑的使用效果與使用方法以及實際操作有著直接的關系。一般在大多數的情況下要求玻璃潤滑劑對于潤滑表面的覆蓋要均勻,或者是潤滑劑定量逐漸進入變形區。但在特殊情況下,也會要求玻璃潤滑劑以不均勻的方式進入金屬的變形區,以便補償或平衡變形金屬在變形區內的流動速度,使玻璃潤滑劑得到更有效的應用。

對于玻璃潤滑劑的應用方法,許多公司都進行過專門的研究。目前,有專門的機構和機械自動地來完成各種潤滑條件下潤滑劑的施加。但是,也有部分操作仍然是依靠手工來完成的。

在不銹鋼管和型鋼的熱擠壓過程中,玻璃潤滑劑的使用基本上有以下三種情況:

1. 實心或空心坯料的外表面潤滑(圖2-20中的I)。采用玻璃滾板裝置在線的潤滑方式。該裝置由斜置的玻璃滾板、布料器、振動器、自動刮板和內外粗細粉勺以及重量可調的粗細粉筒組成。加熱前經過除鱗的坯料,經輥道進入平面垂直布置的玻璃滾板,在布滿粉狀玻璃潤滑劑的斜板上滾動一圈,坯料外表面上即涂上一層玻璃粉,作為擠壓時坯料與擠壓筒內襯之間的潤滑劑。每擠壓一支坯料,布料器自動往返一次,并用刮板裝置自動刮平玻璃粉,作為擠壓時坯料與擠壓筒內襯之間的潤滑劑,準備下一個擠壓周期的坯料外涂粉。經驗表明,采用帶有梳子形凹凸的刮板下端部,刮后玻璃滾板平面上的玻璃粉呈橫向波浪形分布,坯料涂粉后擠壓時可以得到較好的潤滑效果。

2. 空心坯料的內表面潤滑(圖2-20中的Ⅱ)。采用內涂粉裝置來完成。該裝置由一瓢形長勺和自動送進、退出及翻轉裝置和刮板工具組成。空心坯料進入玻璃滾板的進口端停留時,盛滿玻璃粉的長勺自動伸出,送玻璃粉進入坯料內孔后翻轉并刮平后迅速退出。坯料在玻璃滾板上滾動時,同時完成坯料內外表面的涂粉。經驗指出,當采用長勺進行內表面涂粉時,應使涂粉長勺的頭部伸出空心坯料的尾端后再翻轉長勺,要做到在坯料全長上的內孔撒粉均勻,否則,擠壓后會造成擠壓鋼管內表面波浪形(橘子皮)的缺陷。特別是對于較軟的金屬擠壓時尤為如此

3. 擠壓模的潤滑(圖2-20中的Ⅲ或5)。采用在擠壓模和坯料前端面之間放置一個玻璃潤滑墊的方法來實現擠壓模的入口錐和工作帶的潤滑。

不銹鋼管擠壓時,當坯料的前端進入擠壓模,并逐漸形成擠壓制品的外形輪廓時,不斷形成新的制品表面。而新表面的尺寸與其延伸系數成正比例。為了在新表面與擠壓模定徑帶之間建立起連續的隔離潤滑層,采用以不同黏度的粉狀玻璃潤滑劑制作而成的潤滑墊,玻璃潤滑墊放置在擠壓坯料和擠壓模之間(圖2-20中的5),作為擠壓模和擠壓制品之間的潤滑源。當玻璃潤滑墊與加熱到高溫的坯料接觸時,玻璃墊與擠壓坯料接觸的層面上開始熔化,并且在擠壓力的作用迅速地隨若坯料金屬的流動而被帶出模孔,在擠壓制品的表面上,形成一層厚約為0.025mm的均勻覆蓋層。與此同時,隨著擠壓過程的進行,加熱的還料斷地接觸玻璃墊的表面,使玻璃潤滑墊連續不斷地重復熔化一流動,直至擠壓程結束。

玻璃潤滑墊的結構形狀,取決于擠壓模工作錐的大小和坯料金屬前端的形狀。在擠壓不銹鋼管時,通常采用的擠壓模有錐形模和平面模兩種形狀。因此玻璃潤滑墊的形狀相應地也有兩種,即錐形玻璃潤滑墊和平面玻璃潤滑墊。錐形玻璃潤滑墊在與擠壓模接觸的一邊做成角度與擠壓模工作錐角相應的圓錐形。在坯料擠壓過程中繳粗時,坯料端部首先在鐓粗力的作用下形成入口錐,接著,在擠壓力的推動下,變形金屬帶著接觸玻璃潤滑墊時軟熔的玻璃潤滑劑,流出擠壓模的工作帶,形成制品的外形輪廓。

而平面玻璃潤滑墊在與擠壓模接觸的一邊做成與平面模相應的圓盤狀,只是圓盤的中心部分稍薄。坯料在擠壓過程中鐓粗時,在鐓粗力的作用下,首先是玻璃潤滑墊被壓碎;然后在擠壓力的作用下,變形金屬沖破玻璃潤滑墊中部的薄弱部分,帶著軟融的玻璃潤滑劑,流出擠壓模的工作帶;并且在擠壓筒內金屬流動的阻滯區部分,逐漸地形成玻璃潤滑劑的自然流動錐角;之后,玻璃潤滑墊不斷地重復熔化一流動,直至擠壓過程結束。

使用錐形模或平面模擠壓異型材時,玻璃墊的中心可以做成具有型材斷面形狀型腔的空心玻璃墊,而擠壓不銹鋼管等空心制品時,只能采用空心的玻璃潤滑墊。經驗證明,這在擠壓時,可使擠壓筒內金屬流動的阻滯區逐漸形成玻璃潤滑劑的自然流動錐角促使在整個擠壓過程中,變形金屬的正常流動。并且,其孔的直徑可以取比管子的直徑大10%~15%,這是為了避免未熔化的玻璃楔住由擠壓模和芯棒組成的環狀孔隙。生產實踐表明,由擠壓芯棒與擠壓模組成的環狀孔隙較小時,擠壓模孔被殘留的玻璃潤滑劑堵塞是常有的現象,這將導致擠壓時坯料前端溫降,而使擠壓力升高,引起擠壓桿頭部形成蘑菇狀或者開裂缺陷,導致擠壓。桿過早損壞,甚至造成擠壓機停機,使擠壓過程無法進行。因此,保持擠壓筒、芯棒和擠壓模工作帶的清潔,及時清除黏著的殘留玻璃和鋼屑等污染物十分重要。經驗證明,對擠壓模、芯棒和擠壓筒內襯套的內表面等與變形金屬直接接觸的工作面進行表面鍍鉻處理,將可有效地減少殘留玻璃潤滑劑及其對工具表面的黏結,提高工擠壓不銹鋼管模具的使用壽命和擠壓制品的表面質量。