1. 往復式壓縮機管系的特點

往復式壓縮機的工作特點是吸、排氣流呈間歇性和周期性,因此不可避免的要激發進、出口管道內的流體呈脈動狀態,使管內流體參數(如壓力、速度、密度等)隨位置及時間作周期性變化。這種現象稱為氣流脈動。脈動流體沿管道輸送時,遇到彎頭、異徑管、分支管、閥門、盲板等元件將產生隨時間變化的激振力,受該激振力作用,管系便產生一定的機械振動響應。壓力脈動越大,管道振動的振幅和動應力越大。強烈的脈動氣流會嚴重地影響氣閥的正常開閉,減小工作效率,此外,還會引起管系的機械振動,造成管件疲勞破壞,發生泄漏,甚至造成火災爆炸等重大事故。因此降低氣流脈動是往復式壓縮機配管設計的主要任務之一。

管道振動的第二個原因是共振。管道內氣體構成一個系統,稱為氣柱。氣柱本身具有的頻率稱為氣柱固有頻率。活塞往復運動的頻率稱為激發頻率。管道及其組成件組成一個系統,該系統結構本身具有的頻率稱為管系機械固有頻率。在工程上常把(0.8~1.2)f的頻率范圍作為共振區。當氣柱固有頻率落在激發頻率的共振區內時,發生氣柱共振,產生較大壓力脈動。管系機械固有頻率落在激發頻率的共振區或氣柱固有頻率的共振區時,發生結構共振。因此配管設計必須避免發生氣柱及結構的共振,即調整氣柱固有頻率和管系機械固有頻率。

管道振動第三個原因是由機組本身的振動引起。機組本身的動平衡性能差、安裝不對中、基礎及支承設計不當均會引起機組振動,帶動管系振動。

解決往復式壓縮機管系的氣流脈動與管道振動問題,要從設計階段著手,應用振動計算專用軟件進行分析計算,將管道振動消滅在設計階段。振動計算包括:氣柱固有頻率與氣動傳遞特性的計算;壓力脈動不均勻度沿管分布及譜分析;管系結構固有頻率、振型分析、振幅及動應力計算。

2. 管道振動的機理與對策

管道系統之所以發生振動是因為管道系統上作用有周期性的激振力。此激振力通常源于管道內氣體壓力的脈動(或稱波動)。對于端點安裝往復式壓縮機的管系,壓力脈動是無法避免的,我們的任務是將壓力脈動控制在一定的范圍內,不使其產生有害振動。壓力脈動在管道的轉彎處或在截面發生變化處形成激振力。這些力在大小、方向以及相位上各不相同,作用在管道的彎頭和變截面(如異徑接頭、閥門、三通等)處,激發管道作受迫振動。

壓縮機管道系統內各點的壓力脈動和振動取決于三個因素。

①. 壓縮機的參數:包括轉速、活塞沖程、連桿長度、氣缸直徑、流量、壓力、溫度和緩沖器的容積等。

②. 被壓縮的介質的物理參數:包括分子量、絕熱指數、溫度和壓力等。

③. 系統的幾何配置情況:包括各管段的長度、外徑、壁厚、走向;分支管的位置;閥門的安裝位置及其重量;各輔助設備的位置、外形尺寸;各支承的設置位置和剛性等。

當上述三個因素確定之后,系統內各點的壓力脈動和振動情況也就相應確定下來,由此可見,只要掌握計算氣流壓力脈動及管道振動規律,不難設計出使壓力脈動和振動均控制在安全、經濟范圍內的優質管道系統。

3. 振動分析所使用的控制標準

往復式壓縮機管系的振動分析應滿足:美國石油學會API618標準關于脈動控制要求,保證壓縮機管系的氣流脈動不超過允許值;根據美國普渡壓縮機技術協會關于機械振幅要求,保證機械振動全振幅不超過允許值。

美國石油學會制定的API618標準,從量上規定了對壓力脈動和振動控制的設計要求。

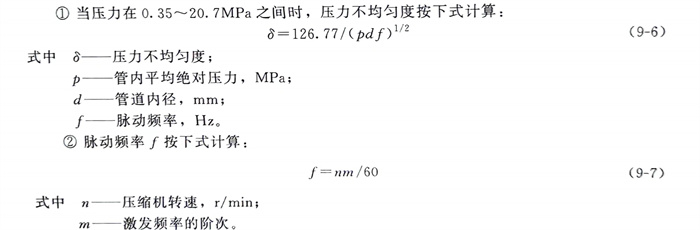

①. 當壓力在0.35~20.7MPa之間時,壓力不均勻度按下式計算:

②. 脈動頻率f按下式計算:

管道因振動而損壞的可能性主要取決于振幅和頻率,也就是取決于交變應力的大小和循環次數。對溫度不超過370℃碳鋼和低合金鋼管道,設計疲勞強度不應超過50MPa。由壓力脈動及其他荷載產生的綜合一次應力不應超過管道的熱態許用應力。

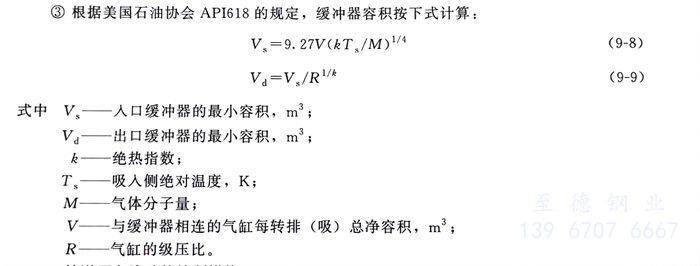

③. 根據美國石油協會API618的規定,緩沖器容積按下式計算:

4. 管道壓力脈動的控制措施

由于往復式壓縮機間歇性和周期性吸排氣,管道內流體必然呈脈動狀態。進行壓力脈動分析不可能完全消除壓力的脈動,而是將其控制在允許的范圍內[參見式(9-6)]。

壓力脈動的控制措施如下。

①. 首先要進行氣柱固有頻率的計算,使氣柱固有頻率(至少前三階)與活塞激發頻率錯開,從而避開氣柱共振。影響氣柱固有頻率的因素除介質的組分外有緩沖器的尺寸與位置、管徑的大小、管系的分支的多少與位置、各管段的長度、孔板及其安裝位置、各管段的端點條件等。

②. 合理設計緩沖器并安裝在盡量靠近氣缸的位置。緩沖器是最簡單而有效的消振措施。它能使緩沖器后面的管道內的氣流變得緩和,其作用與柔性分析中的補償器相似。

要達到理想的減振效果,緩沖器應有足夠的容積[可參照式(9-8)確定]。緩沖器有兩種形式:一種是簡單的無內件的緩沖器,另一種是有內件濾波型緩沖器。采用內件濾波型緩沖器可以更有效地控制緩沖器后的管道內的壓力脈動,適當減少緩沖器的容積,但同時會增大阻力降。緩沖器的安裝應盡量靠近氣缸,對上進氣下排氣的壓縮機,入口緩沖器應布置在氣缸上方,并盡量靠近氣缸。出口緩沖器應布置在氣缸的正下方并盡量靠近氣缸。

③. 合理的增設消振孔板。在容器的入口處加裝適當尺寸的孔板,可以將該管段內的壓力駐波變成行波,使管道尾端不再具有反射條件,從而降低了壓力不均勻度,達到減輕管道振動的目的。加裝消振孔板同時又產生局部阻力損失,所以壓縮機制造廠在確定緩沖器容積時一般不應考慮加裝孔板,但當緩沖器容積過大無法制造安裝時,也可考慮加裝孔板,同時需對孔板的局部阻力損失進行核算。

消振孔板的孔徑比要經壓力脈動計算確定,一般孔徑比為0.43~0.5,孔板厚度為3~5mm,孔板內徑邊緣處必須保留銳利棱角,不得倒角,否則效果要降低。孔板太厚會增大局部阻力損失,并產生噪聲。孔板的材料與管道相同。孔板的形式與法蘭的密封面相適應。消振孔板通常安裝在緩沖器的進出口管口處。

④. 設置集管器。并機運行的管道在匯合處脈動量會相互疊加,疊加的結果,有時相互抵消,有時相互加強,這就要看投入運行的壓縮機的曲柄錯角,如果相位一致則加強,相位相反則減弱。為避免在多機匯合處產生過大脈動值,在匯合處設置集管器,其尺寸太小不影響緩沖作用。集管器的設計原則是:集管器的通流面積,應大于所有進氣管通流面積總和的3倍。

⑤. 控制管系各管段的壓力脈動值,使其不超過式(9-6)的計算值。當主管道上的壓力不均勻度超標時,首先核算緩沖器容積,緩沖器容積不夠時,加大緩沖器容積,如果緩沖器已制造完畢或緩沖器太大難以制造時,采取加裝消振孔板方法。當分支管(如跨線、放空線等)脈動值超標時,可適當加大該管管徑或在該分支的適當位置加裝孔板。如果該分支的末端為盲板或關閉的閥門,應考慮改變該管段的長度。

在整個管系脈動值都控制在允許的范圍內后,再進行管系結構振動的計算,將機械振動的振幅和動應力控制在允許的范圍內。

5. 管道振動的控制措施

①. 進行管系的機械固有頻率計算,使機械固有頻率(至少前三階)與活塞激發頻率錯開并與氣柱固有頻率(至少前三階)錯開。通常對于中、低壓管道(p≤8MPa),管道機械固有頻率不低于24Hz;對高壓管道(p>8MPa),管道機械固有頻率不低于28Hz。

②. 在管道柔性分析滿足的前提下,應盡量減少轉彎,因為過多的轉彎會減小管系的剛度,使管系的機械固有頻率降低,并且在彎頭處產生激振力,從而發生振動。

③. 支架應采取防振管卡,而不能只為承重或止推。因為防振管卡可以約束X、Y、Z三個方向的線位移,對直徑較小的管子甚至可以約束RX、RY、RZ三個角位移,而承重或止推架卻只能約束一個方向的線位移。為保證管道與管卡充分接觸,在管卡與管道之間墊石棉橡膠板。

④. 支架的間距應滿足最小頻率的要求。

⑤. 管道應盡量沿地面敷設,便于設置支架,管道過高則支架難以生根,同時支架的剛度很難保證。支架的剛度可參照表9-15。

對于較高的支架宜采用框架結構,單根立柱剛度較小。

⑥. 為防止機組的轉動不平衡力引起管系振動,進出口緩沖器要有牢固的支承,靠近壓縮機的管段的支架應重點考慮。

⑦. 在閥門等集中質量處應加支架,因為集中質量處振動頻率低。

6. 氣體的壓力脈動

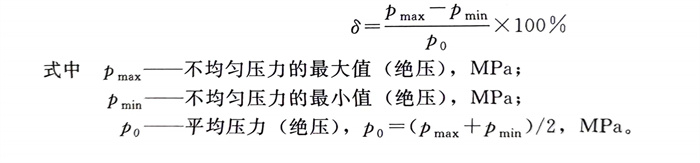

往復壓縮機的活塞在氣缸中進行周期性往復運動,引起吸排氣呈間歇性和周期性,管內氣體壓力不但隨位置變化,而且隨時間作周期性變化,這種現象稱為氣體壓力脈動。壓力脈動的大小通常用壓力不均勻度來衡量。壓力不均勻度的表達式如下: